埋嵌子板的HDI板制作工艺研究(二)

出处:电子技术网 发布于:2013-08-09 18:40:59

4.2.4 实验过程及试验数据结果

(1)制作流程及方法

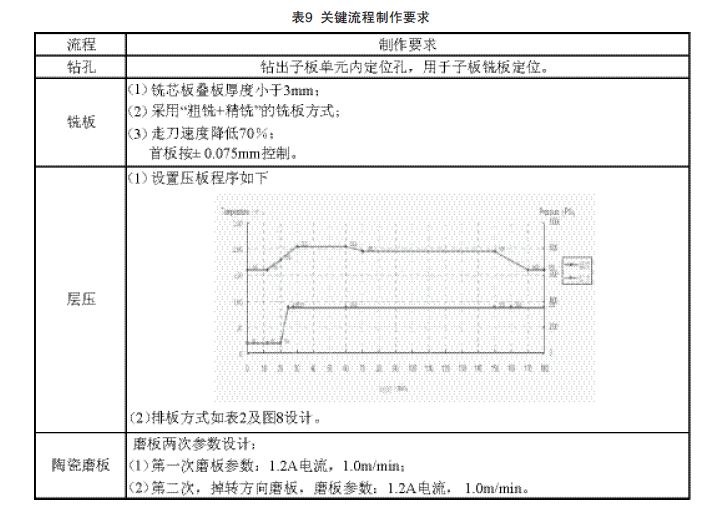

①关键工艺流程(A)子板流程:开料→内层干膜→内层冲孔→钻孔→铣板→棕化→转母板压合(B)母板流程:开料→内层干膜→内层冲孔→铣板→棕化→层压→锣板边→陶瓷磨板②设定关键流程制作控制方法(表9)。

③试验条件及标识(表10)。

(2)实验数据结果

①实验评测方法标准各种试验条件压合后,经两次磨板后检查局部嵌入子板表观残胶情况,对嵌入子板位置的残胶情况进行分析统计;设计区分5个等级进行量化统计,将表面特别严重残胶视为0分(如图9A),严重残胶视为1分,较严重残胶视为2分,轻微残胶视为3分,极轻微残胶视为4分,完全无残胶视为5分(如图9B),对不同尺寸补偿和阻胶材料所制作的试板表面残胶情况汇总如下(表11)。

②实验数据结果。

根据上述评测方法标准,对各种试验条件下试板,经磨板后,统计表观残胶情况如表11.

(3)数据分析

①不同排板方式阻胶效果排序依次是:(硅胶片+离型膜:34/40=85%)>(硅胶片+铝片+离型膜:31/40=77.5%)>(铜箔:26/40=65%)>(铝片+离型膜:23/40=57.5%),但均无法100%控制残胶。不同排板方式不能有效解决板面残胶,且不同排板方式阻胶效果差异不太大,均无法有效改善板面残胶问题,其合格率趋势如图10.

②子板不刮铜,在A、B、C三种子母板开槽匹配尺寸补偿条件下,无残胶的合格率分别为97.5%、62.5%和25%.不同开槽尺寸补偿,其阻胶效果A(单边小0.05 mm)>B(单边小0.075 mm)>C(单边小0.10 mm),即尺寸补偿越小越好;尺寸补偿为改善流胶因素之一(如图11)。

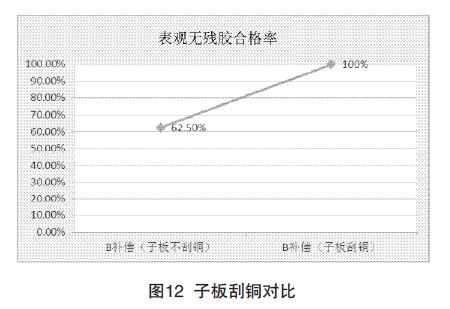

③子板刮铜,测试不同阻胶方式,经两次磨板后,检查表观均无残胶,合格率为100%(如图12)。

④残胶位置缺陷分析。

为探索残胶产生机理,进一步取不同位置有残胶与无残胶切片对比分析如图13.

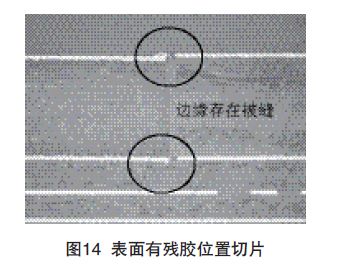

垂直切片结果如图14和图15.

对比板面有残胶与无残胶位置切片结果,由图14与图15可知,有残胶位置垂直切片发现有披缝存在;理论分析,由于披缝造成了外层铜面不平整,压板过程中阻胶材料不能有效密封附着,高温液态树脂填充过程中溢流较多的残胶至不平整板面(低洼处),致残胶后续无法去除;表面无残胶板面,切片分析子板边缘位置无披缝,说明子板边缘披缝是造成子板表面残胶的重要因素,进一步取表观有残胶板至放大镜下观察表观,均发现板边不同程度存在轻微的披缝异常现象,如图16和图17.

从以上切片分析,可以确定,造成嵌入子板板面流胶过大与板面残胶无法去除的主要影响因素为表面披锋或粗糙影响;由于边缘披缝或粗糙,在压板过程中子板平面与母板平面不平整,压合过程中的胶易流动填充至低洼处,残胶去除不净电镀包覆后热应力测试会电镀层分离,如切片图18和图19.

⑤子板刮铜测试分析通过切片分析确认子板残胶与披缝有直接相关,且子板刮铜后试验样板磨板后表观无残胶合格率为100%,但子板刮铜是否对可靠性有影响,因此需评估子板刮铜后耐热测试结果;对子板刮铜试验样板,在成品后进行无铅回流焊(峰温260 ℃,255 ℃以上20 s ~ 30 s,回流焊5次)及浮锡测试(288 ℃,10 s/次,3次),检查表观均无起泡等异常,切片分析亦无分层(如图20、图21)。

5 结论

通过设计不同工艺解决方法进行试验分析及研究,解决了“埋嵌入子板高密度互连结构PCB”工艺产品中遇到的铣槽控制超标、子板偏移、层压流胶、板面流胶残留无法去除等影响批量加工的工艺制作难点,主要得出了以下结论:

(1)子板偏移工艺问题,主要为铣槽控制超标造成子母板开槽不匹配,子板不能完全放入开槽处并利用四边有效卡住,在压板过程中容易滑动造成流胶异常及子板偏移错位;通过对比试验研究,子母板铣槽采用5孔定位方式取代3孔定位方式可解决铣槽超标现象;并设计子板单元内定位孔采用钻孔方式钻出,改善了子板铣外形尺寸;解决了铣外形尺寸超差、子板偏移及板面局部流胶异常工艺难点。

(2)评估子母板开槽尺寸预补偿对板面流胶影响,通过设置子母板缝隙宽度单边0.05 mm、单边0.075 mm、单边0.10 mm评估,经二次磨板后,检查表观无残胶合格率分别为97.5%、62.5%、25%;子母板开槽尺寸预补偿越小对流胶改善效果越好。

(3)不同阻胶材料排板方式对板面流胶控制的影响,试验结果表明不同排板方式均不能有效改善板面残胶,且不同阻胶材料排板方式,其阻胶效果差异不明显。

(4)披锋是板面残胶无法去除的重要影响因素,通过对比子板不刮铜与刮铜条件下,表面无残胶合格率分别为62.5%、100%;试验表明,子板边缘刮铜可有效解决局部混压表面残胶问题。

(5)子板边缘刮铜设计,成品经无铅回流及热应力测试后,表观及切片良好,无分层等异常。

通过以上技术结论与设计应用,解决了埋嵌入子板高密度互连结构PCB制作工艺中遇到的铣外形超差、子板偏移、板面残胶等生产工艺制作难点问题,打通了批量生产的工艺技术壁垒;成功开发了“埋嵌入子板高密度互连结构PCB”产品制作工艺,为OEM此类新产品未来广泛的设计应用提供了技术支持。

版权与免责声明

凡本网注明“出处:维库电子市场网”的所有作品,版权均属于维库电子市场网,转载请必须注明维库电子市场网,https://www.dzsc.com,违反者本网将追究相关法律责任。

本网转载并注明自其它出处的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品出处,并自负版权等法律责任。

如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

- 什么是BMS?电池管理系统(BMS)到底在管理哪些东西?2024/4/25 17:32:18

- 离心机的种类是什么2024/4/24 17:43:40

- 电路仿真软件哪个比较好?2024/4/23 17:50:46

- TCP/IP协议包括哪些协议2024/4/22 17:33:22

- cps是什么意思?cps的含义_cps的特征2024/4/16 17:56:11