类别:其他 出处:网络整理 发布于:2008-12-04 14:48:43 | 1770 次阅读

在部分熔体直纺短纤维生产过程中,如何控制增压泵的转速,以确保纺丝计量泵前的压力稳定,保证纺丝正常连续生产,一直是困扰设备成套厂家及用户的问题,特别是在部分熔体直纺工艺生产线开车过程中这个问题尤为突出。济南正昊化纤在利用上海二纺机的首条7万t/ a短纤维纺丝成套设备进行生产的过程中,应用西门子S7400PLC、M ICR. 440变频器的特有功能及先进的控制理念,较好地解决了这个问题,已在实际生产中取得了成功。

1 工艺概述

济南正昊7万t/ a涤纶短丝生产线,是首条国产16万t/ a聚酯生产线的配套项目,采用了上海二纺机的纺丝设备,这也是条国产化生产线,其工艺过程是:熔体出料泵→熔体分配阀→熔体增压泵→熔体分配管→纺丝计量泵→纺丝聚酯装置的熔体,通过熔体出料泵送出,经过分配阀分配,一部分送切粒机生产聚酯切片,另一部分送纺丝装置经增压泵增压后,经过熔体分配管分别到32位纺丝计量泵进行纺丝。

短丝生产稳定的前提就是要保证纺丝计量泵前的熔体压力恒定,影响它的因素是计量泵的转速、纺丝位的多少、增压泵的转速及熔体的黏度和温度。

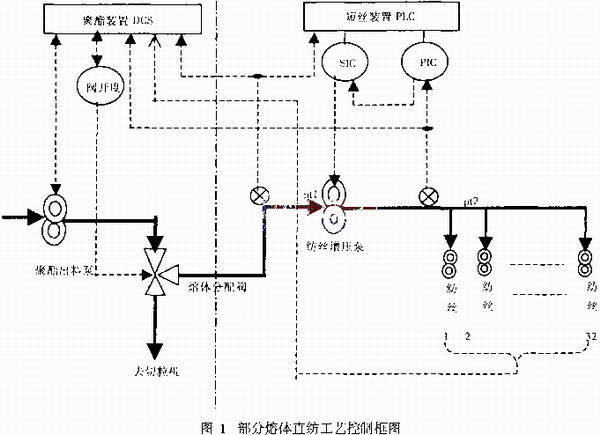

计量泵的转速是根据短丝生产能力的大小决定的,基本上是个定值;熔体的黏度和温度是根据生产的品种决定的,也是一个相对稳定值;纺丝位的多少由组件及喷丝板的状况决定,肯定要定期更换。因此,保证计量泵前的压力稳定,只有靠增压泵来调节,而这个压力调节的好坏,也受聚酯装置提供的熔体量影响。在以前引进生产线的情况,一般是靠在保证聚酯熔体生产量不变的前提下,以调整送往切粒机的熔体的量来保证纺丝增压泵前的熔体量是基本不变的,确保调节增压泵的转速后,使纺丝计量泵前的压力恒定,所有这些控制是由聚酯装置完成的。而济南正昊的这条国产化生产线与之不同,提供给纺丝的量由聚酯装置通过熔体分配阀的开度控制,增压泵的转速由纺丝装置控制的,其控制框图如图1所示。

2 控制方案概述

如图1所示,在这个方案中纺丝增压泵的转速不再由上游聚酯装置控制,而由纺丝厂自己控制,纺丝增压泵前的压力由聚酯装置的熔体分配阀的开度控制,其大小由聚酯装置的DCS根据纺丝增压泵后的压力及聚酯出料泵的转数决定。为了更好的监控生产状态,将纺丝装置的32台纺丝泵的运转状态引入聚酯装置并在DCS画面上显示。

随着PLC功能的不断增强、变频器技术的不断发展, PLC亦不是仅能处理开关量信号,一些模拟量的处理也能实现,对于转速的控制也变得越来越容易。本装置就是充分利用了这些功能,采用西门子S72400 PLC及ICROMASTER 420变频器,首先在纺丝泵前熔体分配管上采用高温膜片压力变送器测得压力,并送至现场I/O 转换模块,处理后送PLCCPU处理,送至420变频器,由其P ID运算后输出控制纺丝增压泵的转速,实现了纺丝泵前的压力恒定,确保了纺丝生产的稳定。

3 控制方案的选定

众所周知,一个控制方案的成功与否,关键看其控制对象是否稳定,消除干扰是否平稳,极端情况下能否保证人身和设备安全。本装置按工艺要求需选定纺丝泵前的压力恒定,并把它定为被调参数。现在就分析一下实际生产过程中影响这个压力的因素。从工艺过程分析可知, 32位纺丝泵的开停位数及其转速的大小,短丝增压泵的转速是直接影响因素,而管道内熔体的黏度、温度的变化对它也有影响。但是对于常规生产来说,品质要求是不变的。因此,影响品质的温度和黏度是不变的,产量也是固定的,决定产量大小的纺丝泵转速是一定的。综上所述,可考虑的因素就是增压泵的转速和纺丝泵的开停位数。开停位数是工艺根据纺丝的品质要求是否修板决定,因此选定增压泵的转速为调节参数,通过调节它的大小,克服由于修板开停纺丝泵位数引起的被调参数的变化。增压泵的转速又受什么影响呢? 增压泵是一个容积式熔体输送泵,每转输出的熔体质量的多少与其前面的熔体压力有关。压力越低,同样转速下输出的质量就越少,纺丝泵前管道的压力就会越低,所以它也影响增压泵的转速,从图1可以看出增压泵前的压力是由聚酯装置控制的。为避免增压泵前压力低,造成增压泵空转,设定增压泵前压力低报联锁,保证增压泵不被损坏,因为增压泵不能空转;为防止纺丝泵前压力过高,造成事故,设定压力高报联锁。

还必须注意的问题是开停车过程,纺丝的位数变化很大,一般都是从几位逐渐增加到32位,或者从32位逐渐递减到全停。这样工艺要求过程比较平稳,否则因为压力波动大而引起上游聚酯装置生产的不稳定。本装置采用西门子M ICR420 型变频器特有的PID输出上下限值功能,手动设定输出上下限值,避免开停位的大变化,引起压力波动大;PID输出变化大可造成联锁停泵,即开车时不考虑纺丝泵前压力变化,手动设定P ID输出,使管道内熔体逐渐充满,压力慢慢上升,保证开停车过程的平稳过渡,当生产过程到达工艺需要的压力时,其特有的无扰动切换功能自动切换到自动控制状态,工艺过程完全自动化;反之,停车时采取相反的控制步骤。控制框图如图2所示。

4 控制功能的实现

在这里,纺丝泵前的压力根据现场管道情况,设定在8~12MPa, S7400CPU根据纺丝泵前管道上的高温膜片压力传感器测得的实际压力,通过计算比较将其偏差值送到M ICR440变频器,由其P ID模块处理给定一输出控制增压泵的转速,得以调整该压力,以满足工艺需要。为保护设备,M ICR440 变频器本身设计了P ID变化异常联锁停止功能。但这一点对开停车来说很是困难,在程序设计时激活其PID手动输出功能,在开停车时,在M ICR440 的控制面板上选择P ID手动输出有效,直接手动设定百分数控制变频器输出,满足工艺变化的需要。激活这个功能的同时,其无扰动切换功能同时启动,当工艺实际压力接近压力设定值时,M ICR440的P ID控制功能转换到自动控制状态,进行正常的P ID调节。

从控制概述中知道,本方案增压泵前的压力是靠聚酯装置的DCS控制的。为防止压力太低,增压泵空转造成损坏, S7400的比较功能根据泵前压力测量元件的输入值,输出一个压力低联锁信号,送到MICR440变频器使之输出增压泵停止信号,保证变频器不被损坏。同样当泵后压力高报时,也使增压泵联锁停止。这样就组成了一个完整的控制方案。

5 结语

PLC和变频器控制方案在该装置运行近1 a来,生产控制工艺运行稳定,产品品质好,开停车比较方便,得到了工艺操作者的认可。从控制成本方面来说,减少了上位机的投入,降低了设备投资,减少了维护工作量,并且缩小了控制的系统误差,对于纺丝工艺来说,控制回路少,控制较为单一,是好的选择。

欢迎转载,信息来自维库电子市场网(www.dzsc.com)

上一篇:智能传感器及其发展方向

凡本网注明“出处:维库电子市场网”的所有作品,版权均属于维库电子市场网,转载请必须注明维库电子市场网,https://www.dzsc.com,违反者本网将追究相关法律责任。

本网转载并注明自其它出处的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品出处,并自负版权等法律责任。

如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。