深度剖析晶圆加工的完整基本流程

出处:网络整理 发布于:2025-08-12 16:27:36

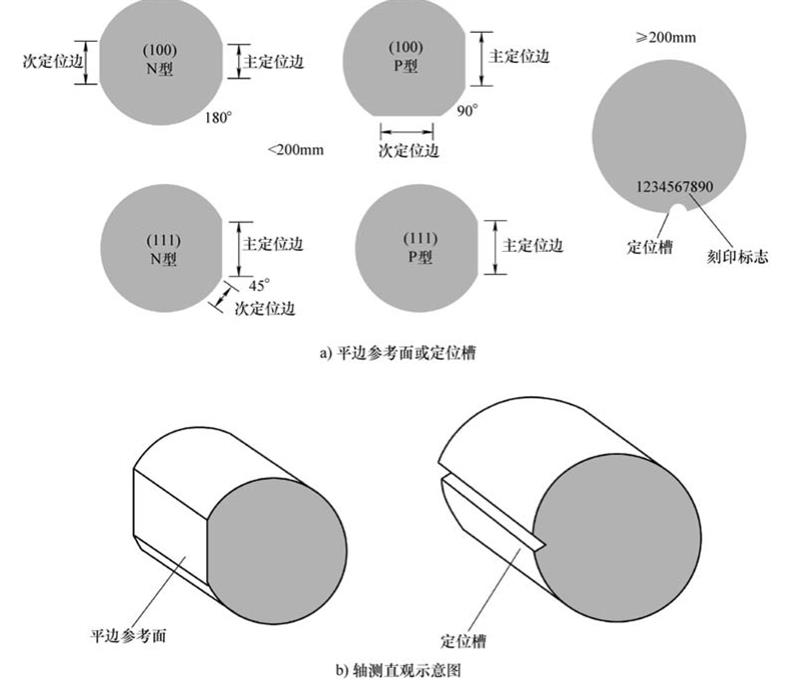

滚磨机具备磨削硅单晶棒平边参考面或定位槽的功能。对于直径 200mm 以下的单晶棒,通常采用平边参考面;而直径 200mm 及以上的单晶棒则多采用定位槽,不过直径 200mm 的单晶棒也可根据需求制作平边参考面。单晶棒定向参考面具有重要作用,它能满足集成电路制造中工艺设备自动化定位操作的需求,同时标识硅片的晶向和导电类型等信息,便于生产管理。此外,主定位边或定位槽垂直于 <110> 方向,在芯片封装的划片工艺中可使晶片自然解理,还能防止碎片产生。

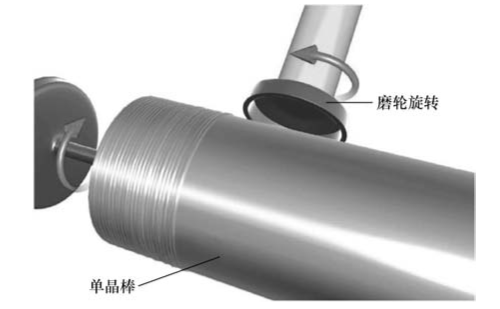

滚磨机的工作原理是将单晶棒夹持在工作台两端的之间,旋转带动单晶棒转动,磨头上的金刚石磨轮(一般为杯形砂轮或圆柱砂轮)高速旋转并相对单晶棒外径横向进给,单晶棒或磨轮做纵向往返运动完成磨削。其晶向定向装置多为集成的 X 射线定向装置,通过对单晶棒外圆柱面进行测试,找到所需晶向参考面后停止旋转,磨轮进行磨削加工。对于不同直径的单晶棒,磨削平边参考面或定位槽所需的砂轮也有所不同。

目前,主流滚磨机采用工作台纵向移动方式,这是因为随着硅单晶棒直径增大、长度加长,以及晶向定向装置和定位槽磨削辅助砂轮的集成需求增加,这种方式更能满足加工要求。

图为滚磨过程示意

切断

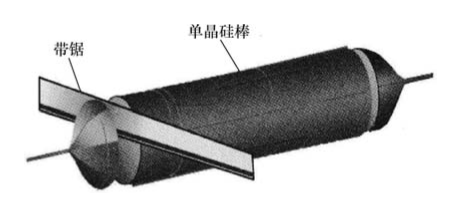

晶锭切断是根据不同目的和需求,按特定角度或方向对硅单晶锭进行切割或截断的过程。其主要目的包括切除整根单晶硅棒的头部(含籽晶和放肩部分)、尾部及直径不符合规格的部分;将单晶硅切成特定长度的晶棒,以便切片机进行切片;切取样片用于检测电阻率、氧和碳含量、晶体缺陷等质量参数。

早期加工直径 150mm 及以下的单晶硅时,多采用外圆切割与内圆切割技术。但随着 IC 工艺技术的发展,单晶硅直径不断增大,受刀片直径和机械强度的限制,外圆切割与内圆切割逐渐被带锯切割技术替代。在直径 200mm 和 300mm 的单晶硅及抛光片生产中,先进的带锯切割技术及相应设备已被广泛应用于晶锭切断。

图为晶锭切断示意

切片

硅片切片是将硅单晶棒切成具有几何尺寸和目标厚度的薄硅片的加工工艺。20 世纪 90 年代前,内圆切片机是主要的切片设备,其工作原理是利用内环涂覆镀金刚石磨料的不锈钢圆环作为切割刀片,通过切片机上下刀盘夹持张紧,随刀盘高速旋转进行切割。然而,内圆切割刀具的刃口采用金刚石磨料涂镀层,切割时切口处的材料损耗量较高,且随着硅片直径增大,内圆切割后的硅片在厚度偏差、弯曲度、翘曲度及表面损伤层等方面的问题更为显著,增加了后续加工的难度与成本。

20 世纪 90 年代后,多线切割机成为硅片切割的主流设备。早投入应用的是基于游离磨料加工原理的游离磨料多线切割机,其切割钢线按固定间距均匀缠绕在轴辊上形成切割线网框,单晶棒相对网框切割边做低速进给运动,高速运动的钢线与单晶棒料产生摩擦,同时 SiC 等磨料砂浆被浇注到摩擦区域,实现切割。但由于游离磨料多线切割机使用 SiC 磨料砂浆,工作环境较为恶劣。21 世纪初出现的固结磨料多线切割机(或金刚石多线切割机),采用镀覆金刚石磨料的钢线进行切割,以去离子水为主要成分的冷却液对切割区域进行冷却,改善了工作环境,具有工作环境好、污染小、加工效率高等优势,成为硅片切割设备的主要发展方向。

硅片退火

在多晶硅和直拉单晶硅的制造过程中,单晶硅中会含有氧元素。在特定温度下,单晶硅中的氧会释放电子,转化为氧施主,这些电子会与硅片中的杂质结合,进而影响硅片的电阻率。退火炉的作用是在氢气或氩气氛围中,将炉内温度升至 1000 - 1200℃,经保温、降温过程,使抛光硅片表层的氧挥发脱除,促使氧沉淀分层,溶解表层微缺陷,减少表层附近杂质与缺陷,终在硅片表层形成相对洁净区域。由于炉管工作温度较高,退火炉也被称为高温炉,行业内通常将硅片退火工艺称为吸杂。

硅片退火炉主要分为水平式、立式及快速退火炉三种类型。水平式退火炉的反应室呈水平结构,可同时装入一批硅片进行退火,但反应室需较长加热时间才能达到工艺所需温度,其中熔融石英管长度方向的温度控制是设备研发的关键技术点之一。立式退火炉反应室呈垂直排布,硅片以水平状态放置在石英舟内,且石英舟可在反应室内整体旋转,使反应室温度分布更为均匀,硅片受热一致性更佳,但工艺成本高于水平式退火炉。快速退火炉利用卤钨灯直接加热硅片,可实现 1 - 250℃/s 的大范围快速升降温,速率远高于传统退火炉,仅需数秒就能将反应室温度升至 1100℃以上。

倒角加工是磨削掉晶圆边缘的锐利棱角,其主要目的是防止晶圆边缘碎裂、避免热应力导致的损伤、提升外延层及光刻胶在晶圆边缘的平坦度。倒角机采用成型磨轮,将切割后的薄硅片边缘加工成特定 R 形或 T 形轮廓,以防止硅片在后续加工中边缘破损。

倒角机的工作原理是硅片通过真空吸附固定在主轴吸盘上,与主轴旋转中心对准并高速转动,磨轮主轴端部安装成型倒角轮,硅片在 z 向电机驱动下与磨轮设定槽中心对准,磨轮随主轴高速旋转并横向接触硅片边缘,x、y 向电机做插补驱动,使磨轮按硅片边缘及参考面轮廓横向进给至设定距离后停止,再反向退出,完成硅片边缘的成型倒角。倒角磨削过程分为粗磨和精磨两个阶段。

研磨是通过机械研磨手段,去除硅片表面因切割产生的锯痕,减小表面损伤层深度,从而有效改善硅片平坦度与表面粗糙度的加工工艺。在硅片制造领域,普遍采用双面研磨的加工方式。

双面研磨时,待加工硅片被置于行星片的定位孔中,行星片位于上下磨盘之间,在中心齿轮驱动下同时围绕磨盘中心公转和自身自转,带动硅片随磨盘做行星式运动。同时,向加工区域通入研磨浆料并对硅片施加压力,借助上下磨盘的压力与研磨浆料的摩擦作用,实现硅片双面的研磨加工。

研磨盘通常采用铸铁材质,盘面设有垂直交错的沟槽,便于研磨浆料均匀分布及碎屑排出。研磨浆料主要由磨砂(粒径 5 - 10μm 的氧化铝、氧化锆微粉等)和液体(水、表面活性剂)组成。硅片双面研磨的总去除厚度为 60 - 80μm,表面损伤层深度约为磨砂粒径的 1.5 倍。

为提升研磨质量,双面研磨工艺通常采用粗研与精研相结合的方式。粗研阶段选用颗粒尺寸较大的研磨浆料,配合较大的研磨压力和较高的研磨转速,此时研磨去除率较高,加工后硅片表面粗糙度 Ra 可控制在 0.63μm 以下。精研阶段则采用颗粒尺寸较小的研磨浆料,搭配较低的研磨压力和较慢的研磨转速,研磨去除率较低,终硅片表面粗糙度 Ra 能达到 0.16μm 以下。

抛光

抛光是通过化学与机械协同作用对硅片表面进行加工的工艺,旨在去除表面残留的微缺陷与损伤层,获得具有极高几何精度和极低表面粗糙度的 “镜面” 硅片,这类硅片被称为硅抛光片。硅片抛光包含表面抛光与边缘抛光,边缘抛光可降低加工过程中因碰撞导致碎片的概率,并减少颗粒附着。

硅片抛光是一个化学与机械共同作用的过程。表面抛光前,需先将硅片固定在载体盘(陶瓷盘)上,可通过液体黏附(有蜡贴片)或衬板与软性衬垫真空吸附(无蜡贴片)的方式实现。抛光时,硅片被加压于旋转的抛光布上,同时通入抛光液。抛光液中的碱性成分与硅片表面发生化学反应,生成可溶性硅酸盐,这些反应产物通过抛光液中 SiO?胶粒(粒径 50 - 70nm)的负电荷吸附作用,以及与抛光布的机械摩擦作用被去除。化学腐蚀与机械摩擦交替循环,实现对硅片表面的连续化学机械抛光。

实际应用中,硅片抛光机分为多片单面抛光机和多片双面抛光机两类。直径小于 200mm 的硅片分为单面抛光片和双面抛光片,单面抛光片通常在研磨片基础上仅对一个表面进行抛光,采用多片单面抛光机以提升效率、降低成本。直径 200mm 的双面抛光片一般采用多片双面抛光机加工,这类设备可同时对多片硅片进行抛光,还能通过更换行星载具规格适配不同尺寸硅片的抛光需求。

为达到所需的抛光精度,硅片需经过两步(粗抛光 - 精抛光)、三步(粗抛光 - 中抛光 - 精抛光)或四步(粗抛光 - 中抛光 - 精抛光 - 终抛光)的分步抛光工艺,每步工艺的条件各不相同。影响抛光效果的工艺参数包括抛光压力、抛光液的组分、粒度浓度及 pH 值、抛光布的材质、结构与硬度,以及抛光温度和去除厚度等。

清洗与包装

器件制造工艺对硅片表面洁净度有严格要求,而硅片在加工过程中,表面会残留有机物、金属离子、微粒等污染物,因此硅片清洗的目的是去除这些污染物,以获得符合要求的洁净表面。硅片表面的污染物主要分为有机类污染物、金属离子污染物和颗粒污染物三类。

硅片加工过程包含多个清洗步骤,其中抛光后的清洗为关键,直接决定硅片表面的终洁净度。硅抛光片的终清洗通常采用多槽浸泡式化学清洗,即 RCA 清洗法。SC - 1 溶液(1 号液)主要用于去除颗粒和有机污染物,同时可清除部分金属杂质,其作用原理是通过氧化和腐蚀过程使颗粒和有机污染物脱离硅片表面。SC - 2 溶液(2 号液)是由 H?O?和 HCl 组成的酸性溶液,可去除碱金属离子、Cu、Au 等残留金属,以及氢氧化物中的金属离子。

早期硅片的脱水干燥多采用离心甩干技术,近年来基于异丙醇(IPA)脱水干燥技术开发出的多种基于马兰戈尼效应的脱水干燥技术,已广泛应用于大直径硅片的终清洗。

为保证硅片表面质量、防止二次污染、便于储存和运输,清洗后的硅片需进行包装。硅抛光片的包装操作通常在 10 级乃至 1 级洁净室中进行,具体步骤是先将硅抛光片放入匹配尺寸的包装盒内,接着将包装盒装入对应规格的塑料薄膜内层包装袋,采用真空或充高纯氮气的方式密封袋口,将内层包装袋放入具备防潮、防静电功能的金属 - 塑料复合膜外层包装袋,真空密封后送入成品仓库保存。

上一篇:深度解析 MOS 管的工作原理

下一篇:超级电容性能原理及模组应用

版权与免责声明

凡本网注明“出处:维库电子市场网”的所有作品,版权均属于维库电子市场网,转载请必须注明维库电子市场网,https://www.dzsc.com,违反者本网将追究相关法律责任。

本网转载并注明自其它出处的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品出处,并自负版权等法律责任。

如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

- 交交型变频器和交直交型变频器的区别2025/9/29 10:53:22

- 800G DR8 与其他 800G 光模块的对比分析2025/9/29 10:30:18

- 接触器式继电器怎么区分 如何测量好坏2025/9/26 12:57:09

- 电容选型时如何选择产品的电压2025/9/18 15:01:07

- 电容器旁路的基本原理2025/9/17 15:33:46